螺丝往哪边拧是松 螺丝拧不动一招轻松解决

螺丝钉,这一看似简单的机械元素,却蕴含着丰富的历史与知识。从它的发明到今天被广泛使用,螺丝钉的发展经历了数千年的演变。顺时针拧紧、逆时针松开这一规则,背后又隐藏着怎样的故事呢?

螺钉的起源与演变

在历史长河中,螺钉作为一种基本的机械工具,属于六种最简单的机械装置之一,包括倾斜面、杠杆、滑轮、楔子、轮子和轮轴。尽管如此,螺丝钉的构造实际上不过是一个中心轴心,外面绕着倾斜的平面。这一简单的设计,却为后来的机械技术奠定了基础。

在古代,螺丝钉的制造全依赖于工匠的手工技艺,螺纹的精细程度因工匠的技艺不同而大相径庭。直至16世纪中期,法国工程师Jaques Besson发明了可以切割螺纹的车床,这一技术经过一个世纪的推广,螺丝钉的生产逐渐实现了标准化。在1797年,英国的Henry Maudsley又进一步改进了车床技术,极大提高了螺纹的精细度,但当时螺丝的规格仍未统一。

直至1841年,Maudsley的弟子Joseph Whitworth向市政工程师学会提出了统一螺丝型号的建议,提出了两个重要标准:螺纹的倾角应为55°,且不论螺丝直径,每英尺的丝数应制定为固定标准。这一提议为螺丝钉的进一步标准化铺平了道路。

制造过程的简化

早期的螺钉制造过程复杂,通常需要三种刀具和两种机床,这使得生产效率极低。1864年,美国的William Sellers发明了一种平顶平跟的螺纹设计,这一小小的改动使得螺丝钉的生产只需一种刀具和一台机床,大幅提升了生产效率,降低了成本。这种螺丝钉迅速在美国普及,成为铁路公司等领域的标准配置。

螺栓连接件的基本特性

在螺栓的拧紧过程中,有几个重要的变量需要考虑:

(1)扭矩(T):施加的拧紧力矩,单位为牛米(Nm);

(2)夹紧力(F):连接件之间的实际轴向夹紧力,单位为牛(N);

(3)摩擦系数(U):螺栓头与螺纹副之间的摩擦系数;

(4)转角(A):在一定扭矩下,螺栓的轴向伸长量或连接件压缩所需转过的角度。

控制螺栓拧紧的方法

对螺栓的拧紧控制方法有多种,主要包括:

1. 扭矩控制法

这一方法在达到设定的扭矩时停止拧紧,简单直接,便于使用扭矩传感器或精确的扭矩扳手进行质量检测。这种方法的控制精度相对较低,预紧力的误差可达±25%左右。

2. 扭矩-转角控制法

先将螺栓拧至不大的扭矩,然后再按照规定的转角继续拧紧。这种方法在精度上相对较高,预紧力的误差可控制在±15%。由于需要同时测量扭矩和转角,系统相对复杂。

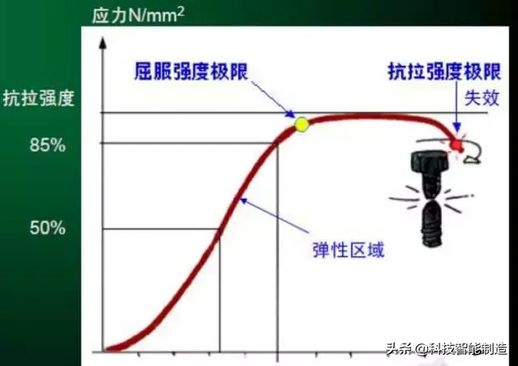

3. 屈服点控制法

这一方法是将螺栓拧紧到屈服点后停止,具有极高的拧紧精度,预紧力的误差可控制在±8%以内。这种方法对控制系统的实时性和运算速度要求较高,需要动态计算扭矩与转角的变化。

随着科技的进步,螺丝钉的制造和应用也在不断创新。它们不仅在日常生活中发挥着不可或缺的作用,更在现代工业中起着关键作用。螺丝钉的背后,是人类智慧与劳动的结晶,也是一段令人深思的历史。未来,随着材料科学和机械工程的进一步发展,螺丝钉将迎来更多的变化和挑战。