超声波焊接原理 超声波焊接机调试方法

超声波焊接技术以其高效、低温的特性,在多个行业中得到广泛应用。它不仅能够实现不同材料的连接,还以其环保和安全的优点,逐渐取代传统焊接方法。接下来,将深入探讨这一技术的发展历程、工作原理以及在各个领域的应用。

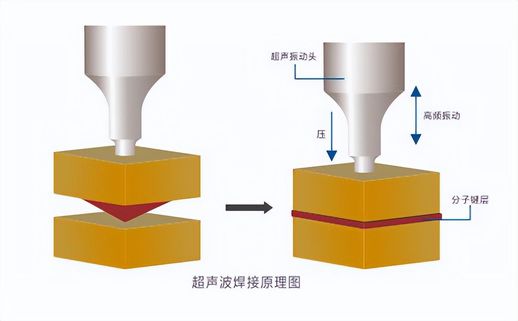

超声波焊接是一种利用高频声波振动实现固态连接的先进工艺。通过将声波能量集中在两个固定工件的接触面上,借助施加的压力,达到材料的熔化与结合。与传统焊接方法不同,超声波焊接在金属连接时,温度始终保持在熔点以下,这意味着材料的物理性质不会因高温而改变。这项技术在汽车、航空航天、医疗及电子产品等领域被广泛应用,因其无需额外的连接材料如螺栓、钉子或焊接材料,大大提高了连接效率。

这一技术的起源可以追溯到1963年,罗伯特·索洛夫和西摩·林斯利为超声波焊接硬质热塑性部件的方法申请了专利。在一次偶然的实验中,索洛夫发现超声波探头可以将两个塑料部件连接在一起。这一发现促使他研发出第一台超声波压机,使得超声波焊接技术得以应用于实际生产中。尽管早期超声波焊接主要用于连接硬质塑料,但到1969年,第一辆全塑料汽车的诞生则标志着这一技术的进一步发展。

超声波焊接的基本流程并不复杂,所有焊接系统均由通用组件构成。需要一个电动或气动驱动的压力机来施加压力;通过铁砧、夹具或嵌套将工件固定,并将高频振动引导至接触面;超声波设备由换能器、变幅杆和工具头组成。换能器负责将电信号转换为机械振动,变幅杆则用于调整振动幅度并传递夹紧力,而工具头则将振动施加到工件上,使其局部熔化并连接。各个部件的调整确保它们在相同的超声波频率下共振,常见的频率范围包括15kHz至70kHz。

在连接热塑性塑料时,工件之间的界面设计成集中熔化的形状,接触点在超声波能量作用下局部熔化。而在金属焊接时,连接主要依赖于表面氧化物的扩散和超声波振动引起的材料运动。尽管这一过程会产生一定的摩擦热,但不足以使金属完全熔化。研究表明超声波焊接也适用于碳纤维增强聚合物与轻金属的连接,展示出其在不同材料之间的广泛适用性。

与传统焊接技术相比,超声波焊接具备诸多优势。其焊接温度较低,减少了材料的热影响,使得更多种类的材料得以焊接。焊接速度极快,可以在几分之一秒内完成连接,免去了使用粘合剂时需要的干燥或固化时间。由于不需要易燃的燃料或明火,这种焊接方式更安全,更加环保。其过程还可实现自动化,保证接头的干净、可重复和精确。

超声波焊接在各个行业的应用也日益广泛。在计算与电气行业,它用于连接电线、微型电路和存储介质等;在汽车行业,超声波焊接用于组装大型塑料和电气产品,如仪表板和方向盘;在航空航天领域,这项技术则被用来连接轻薄板材及复合材料;而在医疗行业,超声波焊接由于不会引入污染物,广泛用于各种医疗器械的制造。

超声波焊接的材料适用性也非常广泛,能够连接软质和硬质热塑性塑料、热塑性复合材料,甚至铝、黄铜和一些贵金属。它在焊接异种金属时也显示出良好的效果。超声波焊接并不天然具备防水性能,需通过精确的焊接设计来满足防水或气密的要求。

安全性方面,超声波焊接由于不产生大量热量和烟雾,相较于传统焊接方法显得更为安全。虽然超声波焊接会在接触面产生一定的热量,但这不足以熔化基材,且其最高频率可达70kHz,适合精密焊接。

超声波焊接作为一种高效、安全的连接技术,凭借其独特的优势在多个领域中展现出巨大的潜力和应用价值。未来,随着技术的不断进步,其应用范围和效率将进一步提升,为现代制造业带来更多的创新可能性。

超声波焊接